Le béton cellulaire est un champion trop peu connu, ou reconnu, de l’isolation répartie. Explications…

C’est un matériau fabriqué à partir de ressources naturelles. Il est composé pour sa majeure partie (64 %) de sable blanc, très pur, contenant 95 % de silice, de chaux (15 %), de ciment (20 %), de gypse (1 %) et d’un agent d’expansion comme la poudre d’aluminium (0,05 %). Les proportions peuvent varier selon la masse volumique recherchée, ainsi que la quantité d’eau utilisée.

En fait, la méthode de fabrication industrielle consiste à imiter un processus naturel qui aboutit à la création d’un minéral de même structure : la tobermorite (silicate de calcium hydraté) qui doit son nom à son lieu de découverte, non loin de la ville écossaise de Tobermory. Ce minéral est particulièrement adapté à un usage constructif. Il s’agit d’une roche alvéolaire, légère, aux propriétés isolantes et hygrorégulantes. Mais elle est disponible en trop faible quantité dans la nature pour être exploitée et commercialisée.

Ce matériau est très utilisé en Europe du Nord (de 15 à 20 % des matériaux de gros œuvre), mais peine à s’installer en France, où sa part de marché n’excède pas 1,5 % ! Cela est certainement dû à des facteurs culturels et aux idées reçues, voire aux rumeurs, souvent infondées.

Par exemple, le béton cellulaire contient de l’aluminium, ce qui serait dangereux. La poudre d’aluminium ne sert qu’à l’expansion de la pâte et est utilisée à faible concentration. De plus, l’aluminium métal réagit en totalité au contact de la chaux largement excédentaire dans le béton. Il se transforme en hydroxyde d’aluminium, puis en aluminates tricalciques, c’est-à-dire des produits ne présentant aucun risque sur le plan sanitaire. Ces produits entrent dans la composition de nombreux matériaux de construction.

Autre idée reçue, le béton cellulaire ne serait pas solide mais très friable. Un mur en béton cellulaire de 20 cm d’épaisseur peut supporter 12 tonnes par mètre linéaire. Par comparaison, un mur en parpaings creux de 20 cm d’épaisseur supporte 13,3 tonnes par mètre. Dès que l’on augmente l’épaisseur des blocs, les performances augmentent. Les blocs de 30 cm supportent 18 tonnes par mètre linéaire. Le béton cellulaire est parfaitement adapté à la construction individuelle comme élément porteur. Pour les immeubles collectifs, il peut assumer cette fonction jusqu’à cinq étages. Grâce à sa texture alvéolaire dense, il est plus difficile à percer avec un outil manuel ou une pioche qu’un mur de même épaisseur en parpaings creux ou en briques creuses. Il n’est pas possible d’effriter un mur en béton cellulaire avec un simple outil manuel ou une cuillère !

Le béton cellulaire serait très hydrophile et craindrait l’eau. De nombreux matériaux absorbent l’eau par capillarité lorsqu’ils sont en contact direct avec elle. Le béton cellulaire est composé à 80 % de cellules fermées remplies d’air et de 20 % de matière solide. L’absorption ne peut se faire que par la matière solide. En cas d’humidification, par exemple d’un mur non protégé de la pluie, le béton cellulaire peut absorber 5 % de son volume en eau. Il est moins hydrophile que le plâtre ou la terre cuite pleine. Il convient donc de se méfier des légendes.

La masse volumique du béton cellulaire est comprise entre 350 et 800 kg/m3. Les blocs de construction ont une masse volumique de 500 kg/m3 environ. Par conséquent, il apporte une bonne inertie thermique au bâtiment, ce qui est utile notamment pour le confort d’été. Un mur de 30 cm enduit procure un déphasage très appréciable de plus de 13 heures. Les blocs de 50 cm offrent une inertie thermique exceptionnelle. L’inertie offerte permet de retarder efficacement et d’amortir le flux de chaleur, entrant en été et sortant en hiver, ce qui assure un confort intérieur optimal en toutes saisons. Seul 0,25 % de l’énergie du flux de chaleur parvient après environ 23 heures à traverser la totalité du mur.

À part le ciment, les composants entrant dans sa fabrication sont naturels et abondants. Ils ne privent pas l’environnement de ressources rares. Le produit fini est non polluant et ne nécessite pas de traitement chimique supplémentaire. À l’état de déchet, il est inerte, autobloquant et recyclable à 100 % comme remblai. En cas de démolition, l’absence d’isolant rapporté simplifie le tri. L’évacuation en déchetterie est facilitée par la légèreté du matériau et par le fait qu’il est accepté dans la catégorie des déchets inertes.

La production en autoclave ne rejette aucune substance liquide ou solide susceptible de polluer les eaux ou le sol. L’énergie grise est non négligeable, cependant on considère que les qualités isolantes du matériau permettent d’équilibrer largement le bilan énergétique après quelques années. Le béton cellulaire est un matériau neutre biologiquement, non radioactif, inoffensif pour la santé et dénué de COV (composés organiques volatils).

Avec le béton cellulaire, les nuisances sonores, esthétiques ou environnementales sont limitées. Côté bruit, pendant les travaux, la mise en œuvre nécessite un outillage très léger et des moyens de malaxage portables : l’utilisation de bétonnières bruyantes est rendue inutile.

Le montage s’effectue à joints minces, ce qui nécessite une très faible quantité d’eau par rapport à un montage classique au mortier de ciment. De plus, le nettoyage du matériel en fin de journée est réduit.

L’implantation des usines près des carrières où sont exploitées les matières premières est une bonne solution pour limiter les coûts et la pollution dus au transport. C’est le cas pour la production française.

Le béton cellulaire est parfaitement incombustible et ininflammable. Il est classé dans la catégorie des matériaux durs. Soumise à des températures de plus de 1 200 °C, une cloison massive de 15 cm d’épaisseur reste debout sans déformation et demeure étanche aux fumées et aux gaz pendant six heures.

Il résiste parfaitement à la compression dans toutes les conditions. Des essais ont étés menés en Allemagne. Des blocs ont été laissés pendant cinq ans dans diverses ambiances (sèche, humide et sous l’eau). Après séchage, les résistances des échantillons n’avaient pas changé.

C’est un produit minéral qui n’est pas attaqué par les insectes ou les rongeurs.

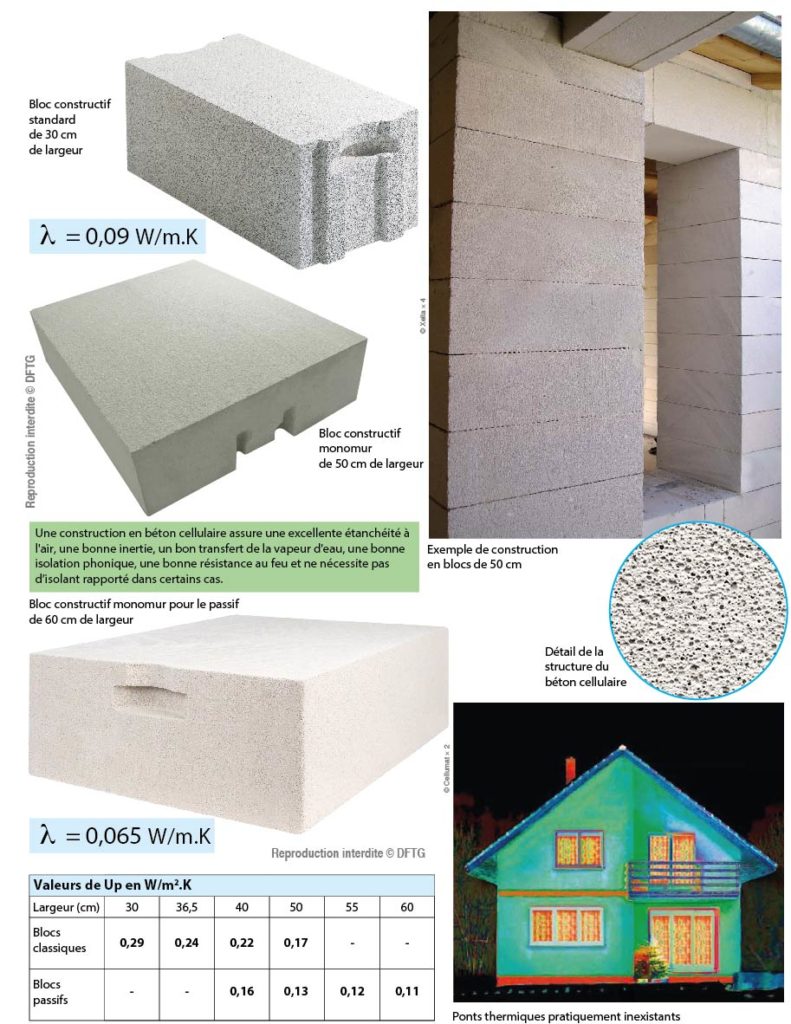

Les propriétés thermiques du béton cellulaire ne cessent d’évoluer. Il y a quelques années encore, son coefficient de conductivité thermique (lambda) était de 0,13 W/m.K. Désormais, il atteint 0,09 W/m.K avec des blocs standards. Une construction avec des blocs de 30 cm d’épaisseur, plus enduits pelliculaires intérieur et extérieur, permet d’obtenir un coefficient U de paroi de 0,29 W/m2.K. Il sera réduit à 0,17 W/m2 avec des blocs de 50 cm d’épaisseur.

Mais ce n’est pas tout, les fabricants ont encore amélioré ces performances, notamment pour la construction de maisons passives. Le coefficient de conductivité thermique a été porté à 0,065 W/m.K grâce à une paroi édifiée avec des blocs de 50 cm d’épaisseur (R = 7,88 m2.K/W) permettant d’obtenir un coefficient U paroi compatible avec les exigences du système passif, soit 0,13 W/m2.K. Ces blocs permettent d’obtenir une valeur de U jusqu’à 0,11 W/m2.K avec des blocs de 65 cm d’épaisseur (R = 9,42 m2.K/W). L’utilisation de blocs de forte épaisseur, même s’ils représentent un surcoût constructif, permet de se passer d’isolation rapportée et de pare-vapeur, avec une très bonne inertie thermique, ce qui permet d’égaliser les écarts de température avec l’extérieur et de conserver une température intérieure constante. Autre avantage, ce système constructif assure une excellente étanchéité à l’air, bien au-delà de toutes les exigences des réglementations thermiques.

D’après l’Isolation © DFTG