Outils traditionnels par excellence, les rabots sont présents dans tous les ateliers. On en distingue deux grandes familles, en fonction de leur matériau…

Les rabots à fût (corps du rabot) en bois et les rabots à fût métallique. Les rabots à fût en bois sont traditionnels en Europe continentale depuis des siècles. Leur conception est simple et éprouvée, et ils sont à un prix abordable. On en trouve encore en grand nombre dans les anciens ateliers de menuisiers ou d’ébénistes (souvent encore en assez bon état pour être utilisés), et leur production est toujours assurée.

Les rabots à fût métallique sont plus récents, originaires du Royaume-Uni et d’Amérique du Nord. Ils ont également été adoptés très tôt au XIXe siècle aux Pays-Bas, grande nation commerçante. Leur avantage est une plus grande résistance à l’usure et un système de réglage plus précis.

Un travail de même qualité est possible avec les deux types de rabots, il s’agit d’une question de goût ou d’habitude.

Hormis leur matériau de constitution, il existe de nombreux types de rabots, chacun dédié à une tâche ou à un emploi particulier. À part certains rabots bien connus, il est parfois difficile de retrouver le nom exact du modèle et on leur attribue souvent un nom inadapté issu de traductions d’ouvrages anglo-saxons.

Des livres anciens des XVIIIe et XIXe siècles et des catalogues d’outils permettent de réattribuer le nom exact à chaque rabot, mais n’empêchent pas certaines polémiques à ce sujet. Dans les paragraphes qui suivent, nous avons essayé d’être le plus précis possible.

Si les rabots occidentaux sont conçus pour être utilisés en poussant, les rabots japonais, comme la plupart de leurs outils, s’utilisent en tirant. Leur conception est par conséquent différente.

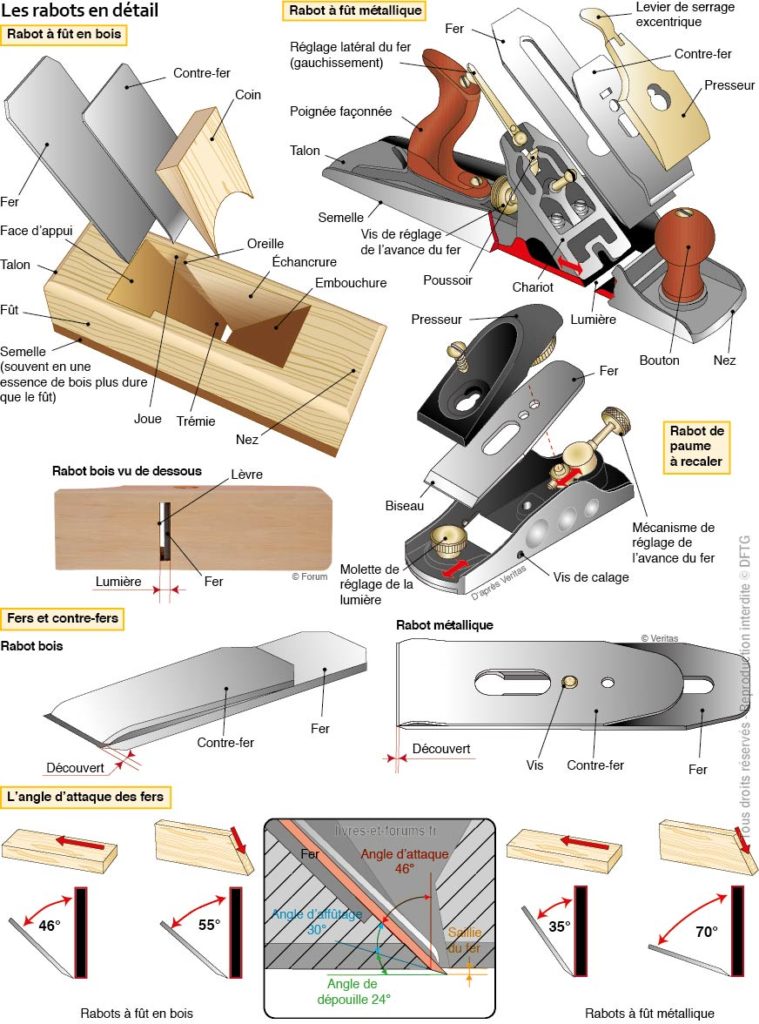

Un rabot se compose d’un fût, d’une lame et d’un dispositif de maintien de la lame et éventuellement de réglage.

Le fût d’un rabot en bois a la forme d’un parallélépipède rectangle parfait, de longueur variable selon la spécificité de l’outil. Le dessous du fût est soumis à une usure continuelle par frottement sur le bois. Pour la réduire, une semelle, composée d’un bois plus dur que le fût, est généralement incrustée sous le rabot. Par exemple, le fût peut être en hêtre et la semelle en charme. La partie avant du rabot s’appelle le nez et l’arrière le talon. Pour une meilleure prise en main et faciliter le guidage, le fût peut être équipé d’une poignée à l’arrière ou d’un talon dans le prolongement de la remontée de la trémie et parfois d’une poignée à l’avant (rabot à corne).

Le fût est percé d’un orifice évasé, la trémie, qui se termine par une fente sur la semelle du fût : la lumière. La trémie accueille le fer (la lame de coupe, biseautée à son extrémité), le contre-fer et le coin. L’arrière de la trémie dispose d’une encoche plus large que la trémie, dont la partie arrière se nomme la face d’appui ; les côtés, les joues ; et le retour, les oreilles. Cette encoche permet de loger le fer maintenu contre la face d’appui. Celle-ci est orientée précisément et détermine l’angle d’attaque du tranchant.

Le fer est recouvert d’une autre pièce métallique : le contre-fer. Cet élément est légèrement décalé de l’arête de coupe : c’est le découvert (8/10 mm pour les outils de dégrossissage, 2/10 mm pour les outils de finition). Le contre-fer limite la tendance du fer à s’enfoncer dans la pièce de bois sous l’effet de la poussée, en brisant le copeau et en évitant les éclats. Dès que le copeau est soulevé par le fer, il rencontre le contre-fer qui le brise.

Le copeau forme une spirale en pénétrant par la lumière. Celle-ci doit donc être étroite pour empêcher le copeau de ressortir. La partie de la lumière opposée au fer s’appelle la lèvre. La faible largeur de la lumière permet d’assurer la pression sur le bois pour que les fibres ne soient pas soulevées par l’arête tranchante. Le copeau détaché s’évacue ensuite par l’embouchure de la trémie sous la poussée des copeaux suivants.

Le fer et le contre-fer sont serrés dans la trémie grâce au coin (prenant appui contre les oreilles), évidé par le milieu pour faciliter l’évacuation des copeaux et assurer le parfait maintien du fer au plus proche de la lumière. Un fer mal serré fait ressauter le rabot à chaque passe. On dit alors qu’il broute.

Le fût d’un rabot métallique peut être en acier (pour les modèles d’entrée de gamme), en fonte ductile (les plus courants) ou en bronze (pour les modèles haut de gamme). Excepté le premier matériau, les autres permettent d’avoir un outil lourd qui facilite et améliore les performances. De plus, ces matériaux favorisent le glissement de l’outil et ne sont pas sensibles à l’usure.

Le fût est généralement plat au milieu, percé d’une lumière, avec un relevé de chaque côté dont la surface est rectifiée et parfaitement perpendiculaire à la semelle.

Le fer prend place sur le chariot avec une inclinaison respectant un angle spécifique correspondant à l’angle d’attaque. Le chariot peut coulisser sur le fût grâce à un dispositif de réglage et de serrage pour augmenter ou diminuer la largeur de la lumière (et ainsi la taille des copeaux), selon le travail à effectuer.

Le contre-fer est solidaire du fer grâce à une vis. L’ensemble s’appuie sur le chariot et se trouve serré par le presseur. Les trois pièces sont traversées par la vis de maintien située sur le chariot. Le presseur serre l’ensemble de coupe grâce à une manette à excentrique.

Le découvert, une fois réglé par le positionnement du contre-fer, est maintenu en place par serrage de la vis avec le fer. Le contre-fer possède une encoche dans laquelle est logée une tige métallique : le poussoir. Celui-ci est réglable par une molette et actionné par un système de came qui permet de régler très précisément la sortie du fer. Le fer est également pourvu d’une longue encoche dans laquelle trouve place le téton d’un autre dispositif de réglage pour le gauchissement. Il permet d’assurer le réglage latéral du fer, c’est-à-dire de positionner son arête parfaitement parallèle à la semelle.

Le fût est pourvu de deux accessoires pour la manutention : un bouton à l’avant et une poignée ergonomique à l’arrière.

Un autre type de rabot métallique est très répandu : le rabot de paume. Sa conception est un peu différente de celle du rabot métallique classique. Le fer ne repose plus sur un chariot réglable en translation, mais juste sur une platine faisant corps avec le rabot, munie d’un dispositif de réglage de la saillie du fer et de son gauchissement. Selon les modèles, des vis de calage situées dans le fût du rabot permettent de conserver le réglage du gauchissement du fer. Le réglage de la lumière s’effectue à l’aide d’une molette grâce à laquelle on fait coulisser une platine située sous la semelle.

Le fer des rabots est muni à son extrémité d’un biseau (l’arête tranchante), droit et parallèle à la semelle du rabot. L’angle de coupe (angle du biseau, angle de bec, angle de taillant ou angle d’affûtage) est différent selon l’utilisation du rabot. Il est de 30° pour le travail en bois de fil et de 20° pour le travail en bois de bout.

L’angle d’attaque du fer est différent également selon le travail à effectuer et le type de rabot. Pour le travail en bois de fil, l’angle d’attaque est de 46° avec un rabot à fût en bois et de 35° avec un rabot à fût en métal. Pour le travail en bois de bout, il est de 55° pour un rabot à fût en bois et de 70° pour un rabot à fût en métal (voire plus). Dans ce dernier cas, afin de ne pas contrarier l’angle de coupe, le fer doit être inversé (biseau vers le haut). Il est orienté vers le bas dans tous les autres cas. Ce type de rabot permet une coupe très fine et peut être utilisé en bois de fil comme rabot de finition et pour les bois difficiles.

D’après Le grand livre de la menuiserie © DFTG

8 réponses sur “Les rabots”